di Andrea Furlan*

Recentemente aziende eccellenti (persino Toyota!) sono balzate all’onore della cronaca per i problemi riscontrati dai clienti finali con l’utilizzo dei loro prodotti. Ovviamente tutti si sono posti la domanda “cosa non ha funzionato?”. E’ probabile che qualcosa di impalpabile sia sfuggito anche a queste aziende. Ma cosa?

La risposta va ricercata negli aspetti “invisibili” della trasformazione snella ossia gli elementi che supportano il miglioramento continuo e che io chiamo l’infrastruttura del continuous improvement (o Kaizen). Il lean management ha l’obiettivo di sviluppare la capacità dell’impresa di migliorare continuamente (continuous improvement). Questa capacità si basa su una diffusa e costante adozione a tutti i livelli dell’organizzazione di comportamenti di problem solving.

Se un’impresa si limita ad adottare le tecniche lean (es. layout a flusso, Value stream mapping, Kanban, 5s, TPM, Jidoka, A3, etc) “imponendole” all’organizzazione senza lavorare contemporaneamente sugli aspetti infrastrutturali della trasformazione non otterrà mai una trasformazione sostenibile. Al primo cambio di direzione del vento (esce un manager, va via un consulente, arriva una improvvisa crisi di mercato), emergeranno problemi, l’energia che ha sostenuto la trasformazione scemerà e, in breve tempo, le persone torneranno alle vecchie abitudini: nascondere i problemi, incolpare gli altri quando qualcosa non va, ostacolare la standardizzazione del lavoro, etc.

Anche se l’esercizio e la pratica quotidiana delle tecniche lean è fondamentale per la diffusione di una cultura di problme solving, bisogna andare oltre le tecniche per rendere una trasformazione sostenibile. Questo significa lavorare sull’infrastruttura del miglioramento continuo: il continuous improvement è come una casa, se non ha fondamenta solide al primo tremolio cadrà!

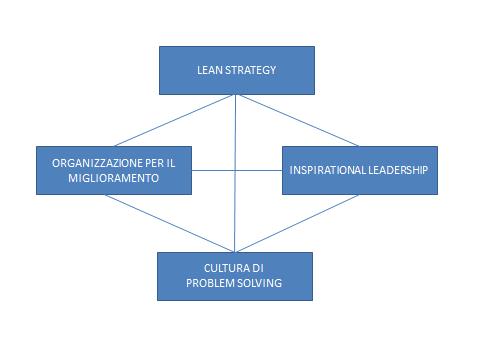

Quali sono i pilastri dell’infrastruttura del continuous improvement? Ne identifico quattro (vedi figura): avere una lean strategy, sviluppare una inspirational leadership, diffondere una cultura di problem solving e adottare una organizzazione a supporto del miglioramento continuo. Questi elementi sono interdipendenti e lavorano in modo complementare: se presenti assieme rendono indistruttibili le fondamenta ma basta che ne manchi uno per indebolire tutti gli altri.

Il primo pilastro è la strategia. Come dice Jim Womack, “Repurpose before you restructure”. Prima di fare qualsiasi trasformazione bisogna avere una chiara strategia che definisca il posizionamento competitivo di lungo periodo dell’impresa. Quali sono le fonti del mio vantaggio competitivo? Come mi differenzio e mi rendo unico dalla concorrenza? Quali sono le mie competenze distintive e come lego queste mie competenze al valore che voglio dare al cliente? Le risposte a queste domande devono essere comunicate all’interno e all’esterno dell’organizzazione: una buona strategia chiusa nei cassetti o nella testa dell’amministratore delegato non ha nessun effetto. Inoltre la strategia va eseguita. Assicurarsi quindi che ci sia allineamento tra azioni operative e quotidiane e posizionamento strategico dell’impresa è essenziale. Per realizzare questo allineamento la logica funzionale a compartimenti stagni deve essere superata e l’azienda deve lavorare sui processi che tagliano trasversalmente l’organizzazione.

Il secondo pilastro è la leadership. Il leader è diverso dal manager. Il manager gestisce (spesso attraverso il comando e il controllo) le persone, il leader “ispira” i comportamenti. Il leader deve sfidare le persone intellettualmente. Deve porre dei problemi da risolvere mettendo le persone nelle condizioni di risolverli. Pensateci, se il mio capo mi da dei problemi e contemporaneamente mi supporta nella loro risoluzione, mi dimostra fiducia perché crede nelle mie potenzialità e collabora al mio sviluppo personale. Certo, questo richiede tempo. E’ per questo che in azienda devono esserci tanti leader. La leadership non deve essere confinata a una manciata di persone. In questa prospettiva ognuno di noi dovrebbe concentrarsi a sviluppare le proprie capacità e potenzialità. In un secondo momento, arrivati a un livello sufficiente di maturazione, dovremo dedicare una parte del nostro tempo a sviluppare le capacità altrui.

Il terzo pilastro è la cultura di problem solving. La comune esperienza porta a riconoscere che la diffusione di comportamenti di problem solving sistematico è una delle cose più difficili da realizzare. Il problem solving è il contrario del cosiddetto “workaround”: quando abbiamo un problema tendiamo a nasconderlo, trovare una scorciatoia per aggirarlo, cercare altri da incolpare o che lo risolvano per noi. Al contrario, di fronte a un problema dovremmo fermarci, ragionare sul problema, studiarne le cause radice, identificare diverse alternative di azione, e infine, fissare, attraverso degli standard, l’alternativa che funziona. Fantascienza? No! Tuttavia questo richiede un adeguato contesto organizzativo. Per adottare un comportamento di problem solving sistematico l’operatore deve avere le conoscenze giuste. Le aziende più efficaci nel diffondere una cultura di problem solving sono quelle che sviluppano meccanismi di apprendimento organizzativo legati alla circolazione e codificazione della conoscenza utile a risolvere i problemi.

Infine, il quarto pilastro è l’organizzazione per il miglioramento continuo. Il miglioramento continuo non succede per caso come l’innovazione improvvisa o il colpo di genio di qualcuno. Il miglioramento continuo ha bisogno di essere organizzato. Il punto di partenza è riconoscere che il lavoro di ciascuna persona è fatta di due componenti inscindibili: eseguire un task e migliorare il task. Mentre la logica e la pratica di tayolristica memoria porterebbe a dire che il primo compito ricade nei doveri dell’operatore mentre il secondo della tecnostruttura, la logica del miglioramento continuo vede questi due compiti come inestricabilmente legati al lavoro di ciascuno. In altri termini, nel fare il nostro lavoro dovremo essere ambidestri. Dovremo focalizzarci sull’efficienza e sulla velocità del nostro lavoro e, al tempo stesso, dovremo pensare a come migliorarlo. Tuttavia non è possibile essere ambidestri in una organizzazione che non te lo permette. Il compito del management è quindi quello di sviluppare una organizzazione che crei spazio (in termini di tempo e risorse) al miglioramento continuo. Questo può essere fatto in tanti modi: organizzando delle kaizen week che coinvolgano un piccolo gruppo di persone alla volta, sviluppando un Kaizen Promotion Office composto da specialisti lean che organizzano le attività di miglioramento, dotandosi di value stream con centri di competenza a supporto del miglioramento. Ogni azienda deve trovare la sua veste organizzativa ma l’obiettivo dovrebbe essere comune: usando le parole del maestro Masaka Imai, far diventare il miglioramento “every day improvement, everybody improvement, everywhere improvement”.

Questi gli argomenti che tratteremo al lean day del 30 Settembre 2016. Lo faremo con ospiti di assoluto standing internazionale e riconosciuto spessore intellettuale. Per brevità ricordo solo Michael Ballè, uno delle autori più conosciuti e apprezzati internazionalmente sul tema della trasformazione snella. Vi aspettiamo!

*Referente scientifico Lean CLUB CUOA

Tutte le informazioni sul programma del Lean Day 2016 su http://leandaycuoa.instapage.com/